Vous avez un projet d’amélioration de process de production ? Des besoins d’optimisation de production ?

Quand la diversité produit ralentit vos lignes : transitique et automatisation comme levier stratégique

Dans l’industrie agroalimentaire, la diversité des références ne cesse de croître : en 2014, 18 958 nouveaux produits ont été lancés sur le marché européen. Pour répondre à la demande du marché, de nombreux sites de production changent plusieurs fois par jour de format, de recette ou de conditionnement. Pourtant, les lignes de production, et en particulier transitique et automatisation, ne sont pas toujours conçues pour absorber cette variabilité.

Chez Acemia, nous constatons que des lignes performantes sur le papier peuvent perdre en efficacité dans les faits, tout simplement parce que leur architecture ne permet pas une transition fluide entre les différents formats produits. Or, ces transitions fréquentes ont un impact direct sur la productivité, les pertes de matière et la charge des opérateurs. Dans ce contexte, il est essentiel de penser la ligne comme un tout articulé : transitique et automatisation permettent d’absorber les changements sans perte de cadence.

Quand la flexibilité devient un facteur clé de rendement

Dans un contexte où les industriels doivent produire plus de références sur un même outil, la question de la flexibilité des lignes devient centrale. Changer de format implique souvent d’ajuster les guides, la largeur des bandes, la hauteur des transferts ou encore les dispositifs de synchronisation. Ces opérations prennent du temps, mobilisent des ressources et génèrent parfois des erreurs ou des rebuts.

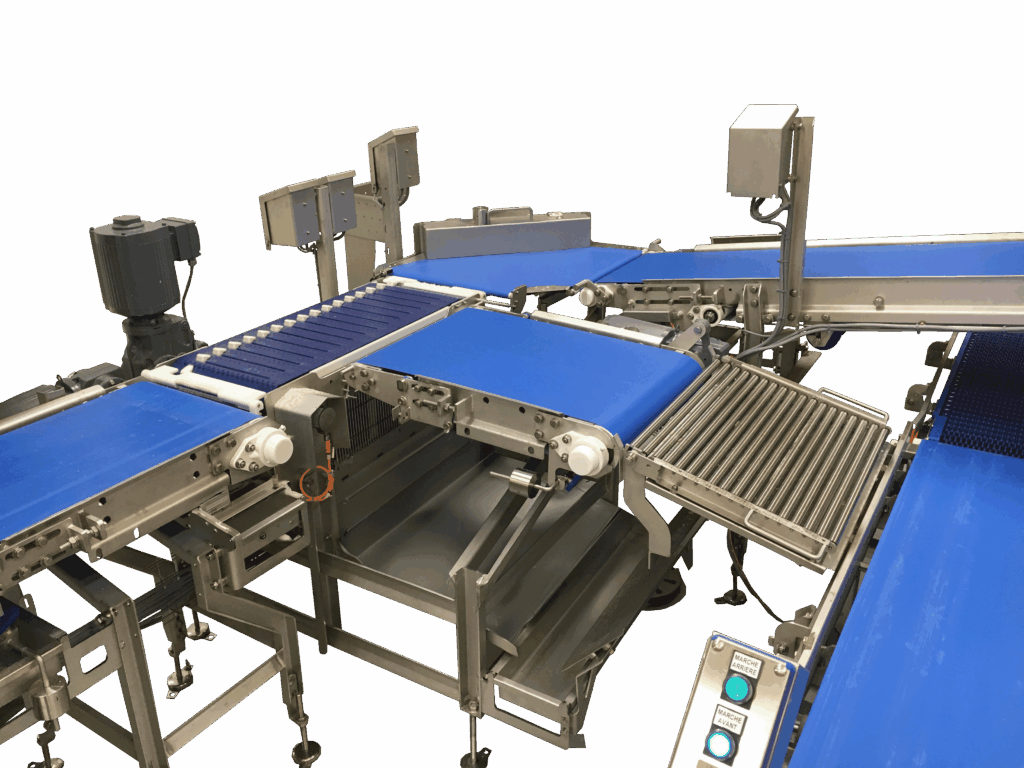

Une transitique inadaptée peut donc ralentir l’ensemble du process, même si les équipements de dosage, de conditionnement ou de pesée sont performants. Elle devient un facteur limitant, voire un point de blocage, dans l’organisation des flux. À l’inverse, des solutions automatisées par exemple pour le tri, la répartition ou la manipulation permettent d’alléger les transitions et de fiabiliser les étapes les plus sensibles. Ces équipements s’insèrent naturellement dans la ligne et renforcent son agilité.

Les leviers techniques pour accompagner la variabilité

La variabilité des produits impose des contraintes concrètes sur les systèmes de convoyage. Lorsque les formats, les poids ou les conditionnements évoluent plusieurs fois par jour, la ligne doit pouvoir suivre sans multiplier les arrêts ni générer de rebuts.

Certains éléments techniques permettent d’y répondre efficacement :

- des convoyeurs capables de transporter différents types de produits sans perte d’intégrité ;

- des guidages ajustables rapidement, pour s’adapter aux variations de dimensions ;

- des zones de passage optimisées pour éviter les ruptures de flux lors des transitions ;

- une continuité maîtrisée entre équipements, pour limiter les à-coups en début ou en fin de lot ;

- des postes opérateurs accessibles et bien positionnés, pour réduire les interventions complexes ;

- des équipements robotisés intégrés capables d’exécuter des tâches précises avec rapidité et répétabilité quelles que soient les variations de format.

Ces solutions visent un seul objectif : maintenir la cadence malgré les changements, tout en préservant la qualité produit et le confort de travail des équipes.

Une conception adaptée dès l’amont du projet

Chez Acemia, nous intégrons cette exigence de flexibilité dès la phase d’étude. L’objectif : proposer une ligne qui puisse évoluer avec les besoins de production, sans nécessiter de réajustements constants ou d’investissements à répétition.

Nous travaillons à partir des cadences réelles, des gammes de formats et des contraintes de nettoyage pour concevoir des solutions capables de gérer la variabilité tout en maintenant un haut niveau de performance. Et lorsque la nature du produit ou du process le justifie, nous intégrons des solutions robotisées comme notre robot RAID (Robot Additional Ingredient Dispenser), qui automatise la dépose d’ingrédients avec précision et sans interruption, même en cas de changements fréquents de recette.

Une transitique bien pensée n’est pas seulement une solution technique. Transitique et automatisation combinées constituent un véritable outil d’agilité industrielle, qui permet de répondre rapidement aux évolutions du marché tout en garantissant la régularité des flux.

Les changements de format font désormais partie du quotidien en production. Mais encore faut-il que la ligne suive. Chez Acemia, nous concevons des systèmes de convoyage capables de s’adapter à la réalité des ateliers agroalimentaires : cadence, encombrement, hygiène, ergonomie… rien n’est laissé au hasard.

Et vous, votre ligne est-elle prête à suivre le rythme ?

Contactez-nous pour échanger sur votre projet ou identifier ensemble les leviers d’amélioration possibles.

Nos experts

vous conseillent

Acemia est un spécialiste de la conception et de la réalisation de solutions de convoyage et transitique intelligentes sur mesure.

Demander un avis expert